您是本信息第5628个阅读者

- ZCuSn10P1锡青铜推力瓦铸件的质量改进研究

- 作者:德阳东汽铸锻事业部 王鹏坤 徐俊洪 方铭 郭春林 张昊伟 类别:技术交流 日期:2018/1/15 15:10:30 访问:5628

ZCuSn10P1锡青铜推力瓦铸件的质量改进研究

德阳东汽铸锻事业部 王鹏坤 徐俊洪 方铭 郭春林 张昊伟

摘要:正/反向推力瓦广泛应用于我公司各型汽轮机组上,主要承担着轴向定位和轴向推力的作用,是重要的静止部件,其耐磨性要求较高,常用的材质为ZCuSn10P1锡青铜。以往生产的推力瓦铸件,常有气孔、偏析等缺陷,本文通过对铸造、熔炼和浇注等工艺进行一系列的改进研究,大大降低了缺陷率,改进了铸件质量。

关键词:推力瓦;锡青铜;缺陷;改进

1 前言

推力瓦,也称推力轴承,分为正向推力瓦和反向推力瓦,主要承担着轴向定位和轴向推力的作用,是重要的静止部件,在我公司D350A、D660P、D1000A等各型汽轮机组上均有应用。推力瓦的工作条件要求其具有极高的耐磨性,常选用锡青铜、钢坯+巴氏合金、钢坯+氟塑料等材质,我公司主要采用锡青铜材质,材料牌号为ZCuSn10P1,该材质具有较高的强度和伸长率,良好的耐磨性和抗腐蚀性能。ZCuSn10P1属无铅锡青铜材质,其吸气倾向大,极易产生气孔缺陷,同时,铸造过程中极易出现锡偏析,产生铸件缺陷。本文主要从ZCuSn10P1材质的铸造性能特征着手,通过对锡青铜推力瓦铸件的熔炼工艺、铸造工艺等进行一系列的优化研究,有效避免了上述缺陷的产生,改进了铸件的质量。

2 缺陷现状

由于锡青铜的结晶温度范围很宽,铸件有糊状凝固特性,容易在铸件内部产生组织疏松、晶粒粗大、致密性差、渗漏、偏析、热裂纹、内壁凹坑、喇叭口等缺陷[1],从而降低材料的耐压性能,使铸件在较大压力情况下发生渗漏现象,并且材料的力学性能、耐磨性能和耐腐蚀性能直线下降。我厂生产的锡青铜推力瓦铸件主要存在如下几种缺陷:

2.1偏析缺陷

ZCuSn10P1材质中,锡是主要的合金元素,其密度比铜小,且在铜中的最大溶解度只有6%左右,扩散速度较慢,容易在冷却凝固过程中形成密度偏析,主要表现在:铜水浇注完毕后,凝固过程中,出现反锡(上表面冒“锡汗”)。锡汗是锡青铜铸件生产过程中,常出现的缺陷之一,严重降低铸件的机械性能,恶化切削加工性,严重时将造成铸件的报废。

2.2 气孔缺陷

铸造铜合金普遍具有易吸气的特点,相比纯铜,锡青铜的吸气倾向更大[2]。此前生产的锡青铜推力瓦铸件,气孔缺陷出现率高,主要表现在:铸件精加工后,显露出大小不一、分布不规则的气孔。

2.3 夹杂缺陷

夹杂缺陷主要源于铜水中的夹杂物,以及浇注过程中产生的的氧化物夹杂,主要表现在:铸件精加工后,夹杂物掉落,内部出现尺寸较大的夹杂型气孔。

上述三种缺陷出现次数较多,铸件在精加工工序的缺陷发生率为29.5%左右,造成铸件的大量报废,大大增加了生产成本,同时影响了铸件的产出周期。

3 熔炼工艺改进

生产制造锡青铜铸件,熔炼工艺对其质量有着十分重要的影响,需控制各主要元素及有害杂质的含量,分别从原材料、熔炼工艺等角度展开分析。

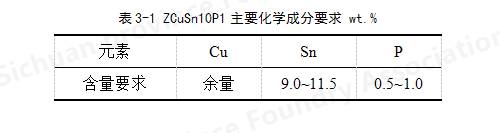

ZCuSn10P1材质的主要元素化学成分要求见表3-1:

3.1原材料

推力瓦铸件中的夹杂物,大多来源于铜水,而铜水质量的好坏,很大程度上取决于原材料的质量,故应加强对熔炼原材料的管控,采取进厂复验成分等措施,以降低原材料的杂质带入,提高铜液纯净度,从源头上避免夹杂缺陷的产生[3]。主要原材料为:阴极铜、锡锭和磷铜,进厂抽样复验成分含量分别为Cu 99.95%, Sn 99.95%,P 14.0%,符合采购规范。

3.2熔炼工艺

锡青铜的熔炼采用1t中频感应炉,熔炼流程如下:

坩埚预热→Cu→化清→1/5磷铜+Sn送电搅拌→4/5磷铜→调温→出炉浇注 中频感应炉适合快速熔炼,且具有电磁搅拌作用,有助于抑制偏析,但中频炉熔炼易引入较多气体,造成气孔缺陷。生产中采取如下改进措施,加以避免:

(1)每次加入合金元素后以及在浇注之前,合金液必须适当加以搅拌,以免产生成分偏析。

(2)出炉前,加入冰晶石除渣,并做好炉内、包内的扒渣,避免产生夹杂缺陷。

(3)在出炉前加入0.05%~0.15%CuO,加强除氢;并在出铜水后,用除气机进行包内吹氩精炼和除气,氩气压力控制在0.5MPa~0.8MPa之间,时间控制在60s~100s之间。

4 铸造工艺改进

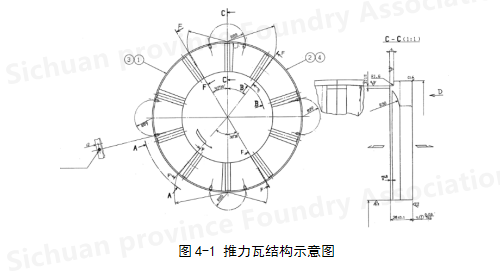

推力瓦铸件为圆环形结构,如图4-1所示:

对于此类圆环形结构铸铜件的生产,常采用金属型-重力铸造、金属型-离心铸造等方式,分别进行分析。

4.1 金属型-重力铸造

该种铸造工艺采用金属型作为外模,内模采用金属型或树脂砂型(含浇道),采用该铸造方式,容易产生缩松和偏析,主要是由于金属型预热温度较低、预热不均匀导致,浇注完毕后,若冷却较慢,锡凝固之前极易上浮,产生偏析,故应加快冷却速度,加速凝固。生产中采取如下措施,以避免缺陷的产生:

1)将铁平板、金属型表面进行打磨、加工,清除氧化渣和锈蚀,避免带入杂质。

2)金属型和铁平板的预热烘烤需达到以下标准:烘烤温度150℃~200℃,工作温度100℃~150℃。

3)铜液浇注完毕后,观察表面,发现反锡,立马对铸件进行冲水冷却。

4.2 金属型-离心铸造

该种铸造工艺仅需金属型作为外模,在离心机带动下高速旋转,将铜液注入其中做离心运动,形成圆环铸件,该工艺有助于液体金属中气体和夹杂物的排除,获得较致密的铸件,但影响离心铸造的因素很多,若控制不当极易产生疏松、偏析、热裂等缺陷,必须采取应对措施进行预防[4]。生产中采取如下措施,以避免缺陷的产生:

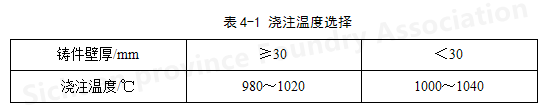

1)浇注温度、铸型厚度对离心铸造锡青铜气孔问题有很大影响,离心机浇注温度较砂型铸造略低5℃~10℃,根据壁厚选择适当的浇注温度,见表4-1:

2)控制离心机转速尤为重要,通过多次试验、对比,确定了最优的离心机转速,见表4-2:

.png)

3)对于卧式离心机,浇注完后应立即抽出浇注槽,随后马上打开冷却水对模套进行冷却,防止出现反锡。

4)浇注完毕后,应保持离心机继续运转3min~5min,方可关闭电机,可以使夹杂物充分析出,同时保证铸件的致密性。

5 改进效果

通过实施上述工艺改进措施,2016年推力瓦铸件质量得到明显好转,气孔、夹渣等缺陷大幅减少。共生产正向、反向推力瓦铸件48件,仅2件产生气孔、夹渣缺陷,缺陷发生率为4.2%。

6 结束语

通过对ZCuSn10P1锡青铜推力瓦铸件缺陷产生原因的分析,在熔炼工艺方面,采取了加冰晶石、加CuO、吹氩精炼等措施,在铸造工艺方面,采取了金属型打磨、烘烤预热、冲水冷却、控制离心机转速、浇注温度等措施。改进后,推力瓦铸件缺陷得到有效控制,缺陷率由29.5%降低到4.2%,降低了生产成本,保证了制造周期,取得了良好的效果。

7 参考文献

[1]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,1996:347-348. [2]聂小武.锡青铜的熔炼工艺及铸造缺陷防止[J].中国铸造装备与技术,2010(5):24-25. [3]宋伟,张蕾蕾,宋鹏,李黎忱.从熔炼工艺提高锡青铜铸件质量的试验研究[J].铸造设备与工艺,2013(06):74. [4]苏义祥.锡青铜铸件离心铸造的缺陷分析及预防措施[J].铸造,2003(22):1189-1191.

上一篇:不锈钢材质单层气缸铸造技术研究

下一篇:大型高中压外缸模型加工技术研究

川公网安备 51010602001848号

川公网安备 51010602001848号